佩特科技为你简析核心板生辰过程中PCB的压合技术

佩特科技一直强调具有全志核心板的批量生产能力(详情点击链接了解:http://www.gzpeite.net/about/about131.html),是因为佩特科技有自有电子加工厂,核心板生产经验丰富,下面佩特科技将为大家介绍一下核心板生产过程中PCB的压合技术。

一、前言

对于核心板的制作而言,压合是最重要的一道工序。其生产过程中有许多问题值得研究、讨论,例如:铜箔起皱、压合层偏、树脂空洞、白边白角、分层起泡、板厚不均......等等。

欲解决改善上述问题就必须对压合主要物料(内层芯板、PP)及压机的控制点有清晰的认识并熟悉其特性。

二、核心板压合制程的主要物料

1、内层芯板

已经过蚀刻做成内层图形的多层板芯板,称之为内层芯板,内层芯板在压合前须先进行棕(黑)化处理,目的在于增加内层铜箔表面的粗糙度,使板在压合过程中PP片流胶充分与铜面结合,以便增加PP与铜面的结合力。

随着多层板层次越来越高,其内层芯板越来越薄,水平棕化制程逐步取带垂直黑化制程,确认内层芯板的棕化效果是否符合要求,主要从三个方面进行:微蚀量、抗酸时间、棕化拉力。

2、半固化片(PP)

(1)组成

常用的PP片主要由环氧树脂和玻璃纤维不组成。

(2)主要的基本物性

①含胶量RC%:其环氧树脂所占的比例,可按照IPC-TM-650 2.3.16的测试方法进行检测其含量;

②凝胶时间GT:在170℃溫度下测试B-stage的PP片至C-stage完全固化时所需的时间,可按照IPC-TM-650 2.3.18的测试方法进行检测;

③挥发份V.C%:測試PP片在含浸过程后溶剂的残留量,可按照IPC-TM-650 2.3.19的方法检测。

(3)功能

①作为与芯板与芯板、芯板与铜箔结合的介质;

②阻抗控制:提供提供适当的绝缘层的厚度。

(4)规格

目前主要使用的PP片规格有106、1080、3313.、2116、1506、7628,不同规格的PP片以及同种规格,不同含胶量,其压合厚度均存在差异。

(5)储存条件

湿度:≤50%RH;

温度:≤5℃:可保存180天;20±2℃可保存90天。

三、压合设备

1、热压机种类

按照加热方式的不同,目前主要类型可分为:

①电热式加热:此为早期的加热方式,但因为升降温度不稳定,现已很少使用;

②热煤油式加热:通过锅炉对热媒油进行加热,再由热媒油将热量传递给压机。由于提供的热量稳定,在升降温上易掌控,目前绝大多数压机采用此种加热方式。

2、压力上压方式

目前绝大多数压机采用液压式加压,压力来源为由下向上的圆柱形压缸施行。

3、控制要点

①真空:在进压机后,开始上压前,对其进行抽真空,避免压合过程中残留有气泡;

②时间:各阶段温度、压力的斜率及保持时间,主要影响升温速率、固化时间;

③压力:各阶段生产板所受的压力,主要影响生产板的流胶、应力释放;

④温度:各阶段压机热盘的温度,主要影响生产板的实际所承受的温度。

四、压合后的品质重点

1、生产板的可靠性

①热应力:衡量生产板的耐热性,测试方法:热冲击(288±5℃,浸锡3次,10Sec/次);

②TG;衡量生产板的PP是否完全固化,测试方法:IPC-TM-650 2.4.25 DSC;

③剥离强度:衡量生产板的铜箔与PP结合力,测试方法:IPC-TM-650 2.4.8。

2、厚度

①切片量测各层介电层厚度;

②使用测厚仪量测生产板的板边、板中的厚度,一般测5个点或9个点

3、外观:无凹点凹痕、铜箔起皱、白边白角

五、结语

对于核心板的压合制程产生的异常,一般需在外层蚀刻后才能发现(尤其是树脂空洞、白边白角),此时距生产板在压合生产时间已超过3-5天,异常追查起来比较辣手。根据过往经验来看异常多是由于制程操作或物料、设备异常引起,因此在日常操作管控中,一定必须完全按照WI标准执行,对于设备的点检、检测必须定时完成,出现异常及时停机解决,绝不可带病作业。

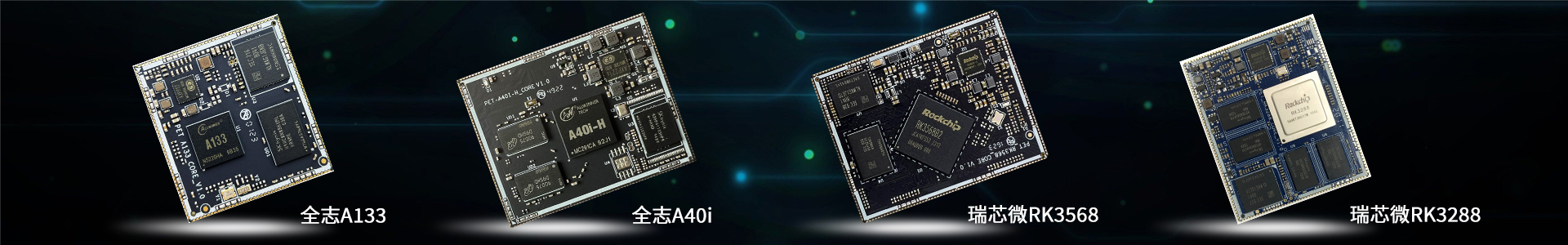

www.gzpeite.net是广州佩特电子科技有限公司的研发技术展示网站,佩特科技是广州地区知名的嵌入式方案研发公司,主打产品为全志多系列嵌入式核心板/开发板,如A33核心板、A33开发板、A83T核心板、R16核心板、R58核心板、H8核心板等等。佩特科技不仅研发技术先进,批量出货能力强大,也提供嵌入式芯片方案定制,欢迎咨询洽谈。